今年以来,贵州钢绳异地技改搬迁项目部加强与施工单位沟通联系,克服建设资金短缺、建设周期长、前期欠账多等困难,科学组织施工,提高工作效率,稳步推进实施贵州钢绳异地技改搬迁项目且进展顺利。

近日,记者来到贵州钢绳(集团)有限责任公司异地技改搬迁项目现场。远远望去,只见两名工人身系安全绳,跨坐在横梁之上,正在安装五分厂的外墙面板;另一边,吊车来回移动,航车安装有序进行。据了解,五分厂建设完成后,主要是生产电梯用钢丝绳,设计产能为5万吨。与五分厂相邻的三分厂已于2021年底完成主体厂房建设并交付使用,预计7月底调试投产。

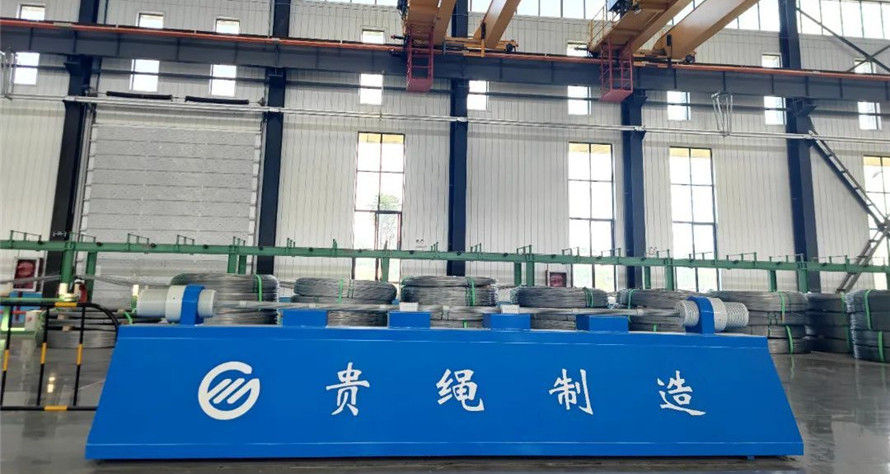

成立于1966年的贵州钢绳(集团)有限责任公司是我国金属制品行业的龙头企业、全国冶金行业重点企业,也是钢绳生产领域的“单项冠军”企业,年生产能力达42万吨。近年来,企业更是承担了港珠澳大桥、贵州坝陵河大桥、神舟8号至11号载人飞船等30多项国家重点工程项目。此次异地技改搬迁项目在设计中进一步对工艺流程、设备、技术应用等方面进行了深度优化。

“我们在项目规划设计中,坚持产品结构调整优先,提高高附加值产品比例,淘汰落后产能和低端产品,项目建成后,高附加值产品占比达到 68%以上。”贵州钢绳异地技改搬迁规划设计部部长吴帮全告诉记者,贵州钢绳异地技改搬迁项目建成后,产能将增长37.5%,产值达50亿元。还将通过物联网、大数据、人工智能、云计算等加强与企业产业链的深度融合与创新,实现设备的操作自动化、控制自动化,以及管理自动化、决策科学化,使之成为金属线材制品智能制造的典范。

一直以来,贵州钢绳始终以绿色发展为导向,全力抓好技术改造升级,加快推进工业绿色制造,助推工业经济高质量发展,此次异地技改搬迁也不例外。“为了真正建设绿色化工厂,我们配套设计了污水处理厂和酸再生厂。生产中产生的废酸采用世界上先进的‘流化床法’处理工艺,保证了废酸处理后百分之百回收利用;同时对生产废水进行分类处理达标后,再循环使用于生产,完全实行‘零排放’。还利用余热回收技术,达到最大量化的节能减排效果,折换成标准煤每年约节约1144吨,减少二氧化碳排放2827吨、二氧化硫排放23吨、粉尘排放11吨。”据吴帮全介绍,污水处理厂和酸再生厂代建工程交付贵州钢绳使用已有一段时间,待设备安装完成调试成功后,即可投入使用。

只有让在建项目更快地转化为现实生产力,才能为全区经济社会高质量发展厚植新优势,构筑新动能。据负责贵州钢绳异地技改搬迁项目的承建方红花岗区城投公司该项目建设负责人梁钟泽介绍,截至目前,贵州钢绳异地技改搬迁项目工程已累计完成产值13.16亿元,占总投资的88.73%。其中,三、四、六分厂和一分厂两桥项目主体厂房已建成交付使用;污水处理厂、酸再生厂、110KV外电线路和总降变电站、一号水泵房、消防水泵房、厂区食堂等关键配套工程也建成交付使用。

“接下来,我们将加快建设一分厂剩余A4 、A5、A6三个厂房的屋面断水和墙面围护工程,二分厂剩余屋面断水以及B1墙面围护工程,五分厂E3、E4的断水及墙面围护工程,力争尽快完成主体工程,达到搬迁条件。”梁钟泽说。